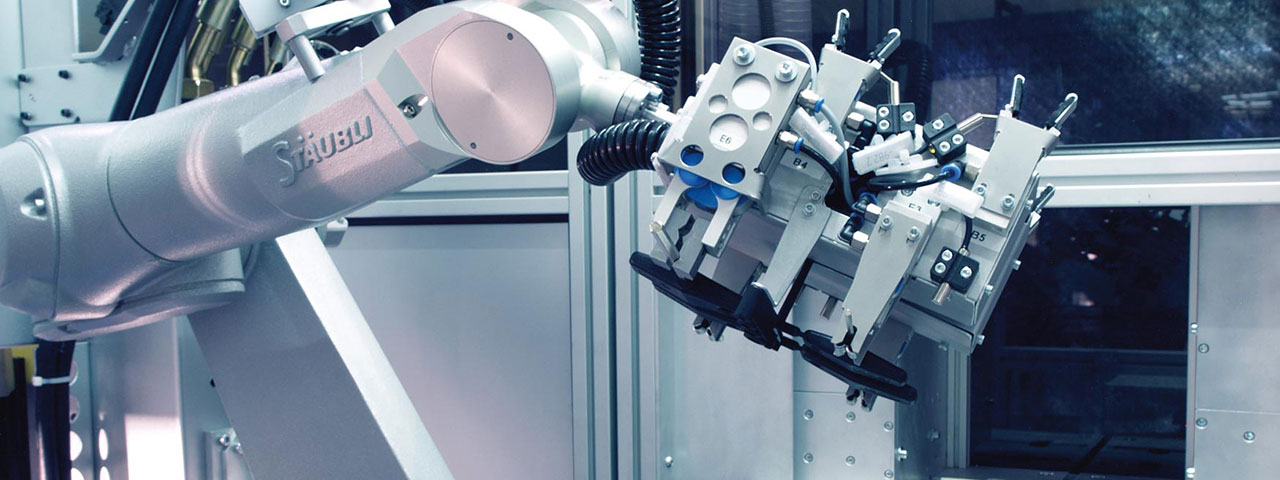

Entra en la Industria 4.0

Industria 4.0, la fábrica digital, flexible y optimizada

La Industria 4.0 incorpora las últimas tecnologías de la información a los procesos de producción. Las plantas industriales integran componentes físicos y de software para lograr procesos productivos más flexibles, que permiten optimizar los recursos y ahorrar costes.

La industria está inmersa en una revolución digital y encontramos al hablar de Industria 4.0 ejemplos de empresas que disponen de redes de fibra óptica para conectar más dispositivos, maquinas, ordenadores, servidores de datos, sensores de consumos energéticos y sensores de variables de proceso y calidad.

Esta Cuarta Revolución Industrial implica una mayor individualización de la oferta y mayor flexibilidad en los procesos de producción. Para lograrlo, es necesaria la total disponibilidad de toda la información que se produzca en tiempo real. Por tanto, en la Industria 4.0 es muy importante la tecnología, tanto a nivel de infraestructura como de gestión y explotación de la información.

Beneficios del sistema doeet para la Industria 4.0

El sistema doeet MES MOM es un sistema inteligente predictivo y es una de las aplicaciones de industria 4.0 ejemplos. Partiendo de los datos aportados directamente de las máquinas digitaliza todo el proceso productivo: unidades producidas, ordenes de fabricación, paradas autojustificadas, registro de variables de proceso, registro de consumos energéticos, etc.

Todos los datos son registrados y almacenados en bases de datos para su posterior explotación por otros sistemas como el ERP o SGA Sistema de gestión de Almacén o sistemas de etiquetado en tiempo real. También permite al equipo de producción obtener datos de Rendimiento y Productividad OEE, ver tendencias de mejoras, aplicar acciones de mejora y comprobar su repercusión en los objetivos.

- La implementación de procesos productivos más óptimos e integrados, lo que se traduce en una mayor productividad y una mejor gestión de los recursos.

- El aumento de la flexibilidad para conseguir una producción masiva y a la vez personalizada en tiempo real.

- Comunicación directa entre los clientes y las organizaciones, lo que implica que podremos conocer mejor lo que necesitan los clientes.

- Reducción del tiempo de fabricación tanto en diseños de nuevos productos como en su comercialización.

- Reducción del porcentaje de productos defectuosos fabricados gracias a la posibilidad de realizar pruebas de forma virtual y la optimización de las cadenas de montaje.

Costes analíticos en tiempo real.

doeet monitoriza los datos de producción: personal, tiempos, energía, consumos, rechazos, paradas, velocidad, con lo que dispone de los factores necesarios para el cálculo con alta precisión de los costes totales del producto fabricado.

El Cálculo de Costes Analíticos es fundamental para la contabilidad analítica o de costes de la explotación industrial. El Informe de Coste de Fabricación permite la investigación hasta el mínimo detalle de las causas de las desviaciones de los costes.

OEE. MTBF. MTTR.

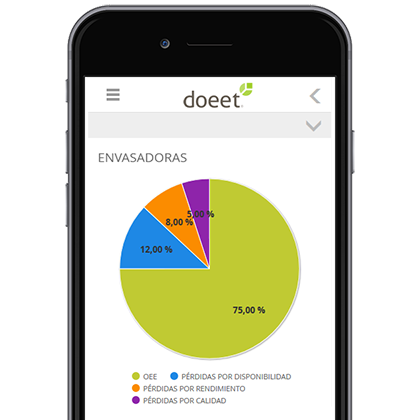

KPI industriales.

Los sistemas OEE ponen en relación los KPI industriales de disponibilidad, el rendimiento y la calidad de los equipos productivos. El OEE proporciona una visión global de las pérdidas de eficiencia durante el proceso de fabricación.

Conocer el OEE permite a la empresa trabajar con información fiable en tiempo real, con la que realizar acciones de mejora inmediata a cualquier nivel.

Almacén visual.

Rendimientos de productos.

Hiper-trazabilidad.

El concepto de Fábrica Visual es ofrecer una información fiable, actualizada y funcional para mejorar la operatividad de las empresas.

doeet crea paneles informativos personalizados con la información que deseemos, actualizándose automáticamente y enfocada a mejorar la operatividad. En estos paneles podemos visualizar en tiempo real el estado de las máquinas, su productividad, notificar avisos o informar de cambios en las órdenes de fabricación.

Big Data.

Business Intelligence.

Fábrica visual.

Sistemas predictivos.

La Gestión de Operaciones de Fabricación es el primer paso para conseguir una Industria 4.0. Las fábricas que tienen sus procesos productivos informatizados están mejor preparadas para responder con rapidez a los cambios del mercado.

Aplicando sistemas inteligentes en tiempo real podemos anticiparnos, por ejemplo, a una parada de una línea. Con doeet el equipo de mantenimiento podrá extraer y analizar la información estructurada y precisa de todos los datos almacenados.

Digitalización Industrial.

GMAO. ISO 9001. ISO 14001.

IFS. BRC. GlobalGAP.

La digitalización de las Áreas de Producción y Fabricación permite optimizar la Productividad, al proporcionar información estructurada y útil a través de los KPI de disponibilidad, rendimiento y calidad. Con ello, se obtiene una mayor eficiencia, flexibilidad y una reducción del tiempo de respuesta al mercado, satisfaciendo a los clientes de forma más eficiente y rápida.

IOT. Variables externas.

Sensores ambientales.

ERP. SGA. Planificadores.

Sensores, robots y operarios producen gran cantidad de información relativa a la producción industrial. Las conexiones móviles e inalámbricas y la computación en la nube permiten relacionar la información de estos sistemas y compartirla en tiempo real con el resto de la cadena de valor industrial.

doeet captura los datos de producción directamente de las máquinas y los envía al servidor donde podemos consultar su estado desde cualquier dispositivo.

Terminales HMI para la Industria 4.0

Comunícate con las máquinas

doeet consta de distintos terminales HMI (Interfaz Hombre-Máquina) en los que los operarios pueden comunicar al sistema el estado de las tareas y las incidencias de la producción. El interfaz de los terminales está desarrollado con tecnologías web responsive: HTML5, CSS3, JavaScript y pueden ser utilizados en cualquier dispositivo táctil con sistemas operativos Android o Windows.

El operario comunica a través de los botones del interfaz la finalización de las órdenes de trabajo, las unidades defectuosas (scrap) o chequea las listas de comprobación de calidad. Todos estos datos se almacenan el el sistema doeet para poder consultarlos en los informes de productividad OEE.

Integración entre sistemas

OEE, MES, MOM, ERP…

Hasta hace poco muchos sistemas digitales desarrollados para la industria (Sistemas OEE, MES y MOM) eran sistemas cerrados, y carecían de capacidad de configuración y de la flexibilidad necesaria para adaptarse a las cambiantes necesidades del negocio y del mercado. Todos permitían gestionar los procesos de forma eficiente pero aislada. Los diferentes sistemas tampoco interoperaban entre sí en tiempo real.

Las nuevas soluciones tecnológicas como doeet facilitan la intercomunicación entre los sistemas de gestión y las plantas de fabricación en tiempo real. doeet permite la integración con los principales ERP del mercado. Es lo que conocemos como interoperabilidad de sistemas, que está permitiendo multiplicar el volumen de información que es analizada y correlacionada en tiempo real.

En tiempo real y en cualquier lugar

Siempre que no te olvides el móvil

Las tecnologías móviles y las nuevas interfaces persona-máquina, permiten consumir la información proveniente de los distintos sistemas, visualizándolo en planta en dispositivos como tablets, dispositivos móviles y todo tipo de pantallas. doeet está construido sobre los estándares web más avanzados que nos permiten el acceso a la información requerida desde cualquier lugar y dispositivo.

La competitividad es extrema, por lo que la toma de decisiones ágiles y en tiempo real es esencial. Disponer de los habilitadores necesarios que lo posibiliten son en la Industria 4.0 ejemplos de un factor fundamental.

Ejemplos y casos de éxito doeet en Industria 4.0

«Con doeet pudimos detectar las causas de paros, averías y mejorar el OEE». Agustín Delgado de Hegahogar

«Pudimos conocer el motivo de paro con rapidez y evitar pérdidas mayores». Antonio Gómez de Camacho Recycling

«Hemos reducido los paros por cambio de formato y aumentado nuestra productividad». Jaime Pomares de Gestiriego

«Al medir los datos de planta en tiempo real, somos más productivos en la toma de decisiones.» Taghleef Industries