En mi experiencia como consultor, primero de calidad, organización y ahora como desarrollador de aplicaciones de entorno industrial, siempre esta presente el parte de trabajo manual.

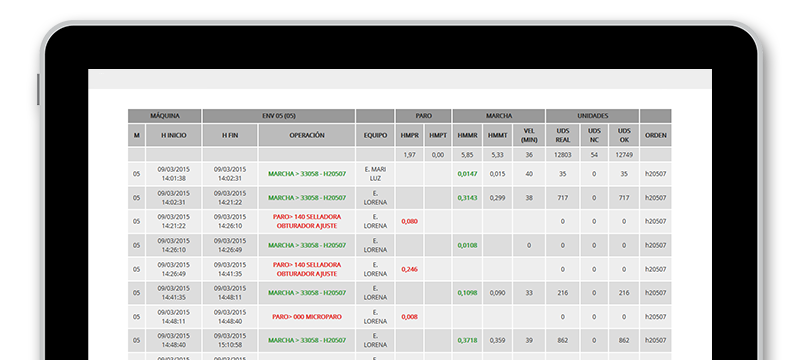

El parte de trabajo lo normal es que sea realizado por el operador de máquina y puede contener información muy variada, turnos, personal, unidades fabricadas, lotes, materias primas consumidas, mermas de las materias primas, controles de calidad, parámetros de máquina, trazabilidad, etc.

Parte de trabajo manual

Este documento es tremendamente valioso y es la base de la toma de innumerables decisiones empresariales para la mejora de productividad de máquinas industriales. Desde siempre es uno de los documentos más importantes en una instalación industrial.

Actualmente este documentos es mecanizado al ERP ( SAP, NAVISION, o cualquier otro) por personal asignado a estas tareas. Esta mecanización se debe de realizar diariamente para tener, por ejemplo los stocks en orden y los tiempos de producción controlados.

Si preguntamos a los técnicos que se encargan de la tarea de mecanizar estos partes, podremos concluir la cantidad de errores que se producen al día. Unidades que no cuadran, pales que no existen o perdidos, valores imposibles, etc. Normalmente estos errores se subsanan con investigación y tiempo y al final todo suele cuadrar en el ERP.

Desde la buena fe y profesionalidad del operador de máquina, estos errores se producen y producirán por mucho que concienciemos y formemos, pues el ser humano, por suerte, es imperfecto.

Cuando queremos mejorar la productividad la cosa se complica. Se van a tomar decisiones basadas en los datos aportados por estos documentos. Paros y sus causas, velocidades, etc. Si los datos no son buenos fallaremos en el diagnóstico y por lo tanto en las técnicas a aplicar.

En distintas visitas durante la realización de estudios de productividad, he visto como el operario del urdidor rellenaba todo el parte de producción al final del turno, con paradas, causas y sus tiempos. Las unidades cuadran, pero los tiempos es una mera aproximación y las causas si hay suerte y no retratan al operador o al encargado (amigo) serán las correctas.

Es imposible detectar las micro paradas, causas de paradas reales, y tiempos exactos.

Precisamente estos datos son fundamentales para el estudio de las acciones de mejora de la productividad.

Aunque posteriormente el responsable de mejora industrial intente indagar ante datos que no cuadran, se encontrará con información ambigua y contradictoria según a quien pregunte. Y más todavía si hay enfrentamientos entre turnos o hace un par de días que ocurrió el problema.

Los partes de producción en papel son muy sufridos y se basan en totales y no en tiempo real. Sobre todo durante los turnos de noche se pueden realizar operaciones que ya no corresponden al ámbito del error y si a la picaresca. Por ejemplo aumentar la velocidad a niveles superiores de los permitidos para luego descansar. Los partes no indicarán ningún aumento de velocidad y es posible que al tiempo el producto fabricado, una vez comercializado, sea defectuoso y no sepamos nunca la causa.

En la mejora de la productividad es imprescindible disponer de datos fiables y en tiempo real, que permitan disponer de los datos en el momento y que no se tengan que mecanizar.

Parte de trabajo electrónico de doeet

En las instalaciones con doeet – MES se consigue desde el primer día disponer de esta información verídica y en tiempo real. En días se pueden detectar desviaciones y corregirlas con el aumento de productividad. Con un poco más de tiempo el equipo de mejora de la productividad aplicará las técnicas correctas debido a un análisis acertado.

Cualquier empresa, y las pequeñas en mayor medida, si quieren mejorar y ser competitivas han de incorporar sistemas como doeet – MES para medir su producción.

Los partes en papel ya forman parte de la historia industrial del siglo XX.