Camacho Recycling, empresa dedicada a la gestión sostenible de los residuos de vidrio, ha apostado por doeet para conocer el motivo de paro y controlar la Produccion y Productividad en su planta. Hablamos con su Director de Producción D. Antonio Gómez.

«Al trabajar con la herramienta doeet y analizar nuestros datos a nivel de productividad, observamos que el indicador global de eficiencia, OEE, es fundamental para saber cómo estamos trabajando.»

Este indicador nos mide los 3 principales KPI’s, que son la Disponibilidad de nuestras máquinas, el Rendimiento y la Calidad. Con ello tenemos nuestro sistema productivo bajo control.

OEE para conocer la productividad en Camacho Recycling

Tras la instalación del software de captura de datos a tiempo real, desde IPYC pusieron a nuestra disposición un experto en Organización Industrial y Lean Manufacturing que nos ayudo a la interpretación de los datos que se obtienen de doeet.

«Sin doeet no hubiésemos podido conocer el motivo de paro con tanta rapidez y nos hubiese ocasionado unas pérdidas de producción mucho mayores.»

Su recomendación fue utilizar la herramienta de Lean Manufacturing de los “5 Porqués”, ya que en el análisis nuestra principal misión es ver la causa raíz de nuestra bajada de OEE.

En primer lugar siempre analizamos el informe de OEE, donde vemos el valor del mismo y los 3 indicadores que lo componen. Si el OEE tiene un valor que está lejos de nuestro objetivo, nos preguntamos el porqué de este dato y pasamos a estudiar los indicadores que lo conforman.

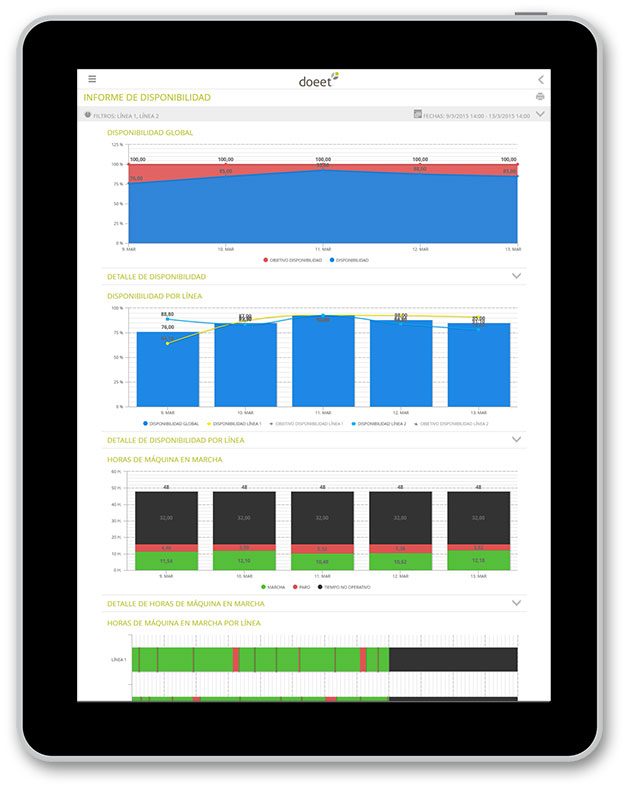

Informe doeet de Disponibilidad

Informe doeet de Disponibilidad

Por ejemplo la semana pasada, en la reunión de comité de productividad que estuvimos haciendo para analizar la semana anterior, vimos que la disponibilidad era de un 30 %.

Automáticamente pensamos, ¿por qué este valor tan bajo? y accedimos al informe de Disponibilidad de doeet para averiguar el motivo.

Entonces fue cuando nos dimos cuenta que nuestro problema estaba en la causa de paro por Emboces. Claro que cuando nos preguntamos porque se producían estos emboces y preguntamos al jefe de línea nos comunicó que este tipo de paro se podía producir en diferentes puntos de la misma.

Nuestra siguiente acción, fue disgregar en doeet esta causa de paro y separarla en 4 paros por emboce, cada uno de ellos con el nombre de la zona donde se produce.

Al analizar los datos ayer de la semana pasada, finalmente detectamos que nuestro problema de emboce se produce a la entrada de la tolva de alimentación y nos produce una pérdida de producción de 12 horas semanales.

Automáticamente se habló ayer con nuestro responsable de mantenimiento y coloco un tamiz en lugar de los emboces que nos solucionó el problema al instante.

En conclusión, decir que sin doeet no hubiésemos podido conocer el motivo de paro con tanta rapidez y nos hubiese ocasionado unas pérdidas de producción mucho mayores.

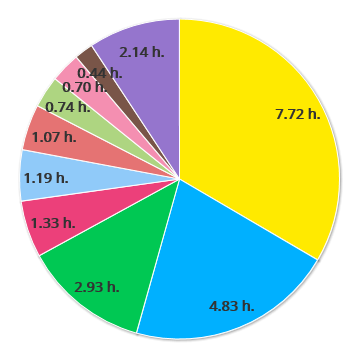

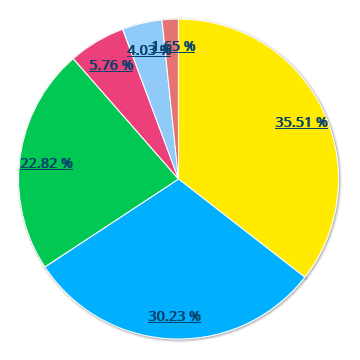

Gráficos doeet de causas de paro

¿Quieres ser nuestro próximo caso de éxito en industria 4.0?

Contáctanos sin compromiso y estaremos encantados de asesorarte.