Disponibilidad OEE de máquinas y operarios

El análisis de los paros improductivos permite profundizar en las causas que provocan una baja disponibilidad, y aplicar acciones de mejora continua hasta alcanzar una alta disponibilidad.

doeet analiza la disponibilidad OEE real de todas las líneas de producción, su desviación con respecto a su objetivo, las horas de máquina en marcha, paro o tiempo no operativo, las causas de paro de las líneas, así como su duración, frecuencia y su evolución en el tiempo.

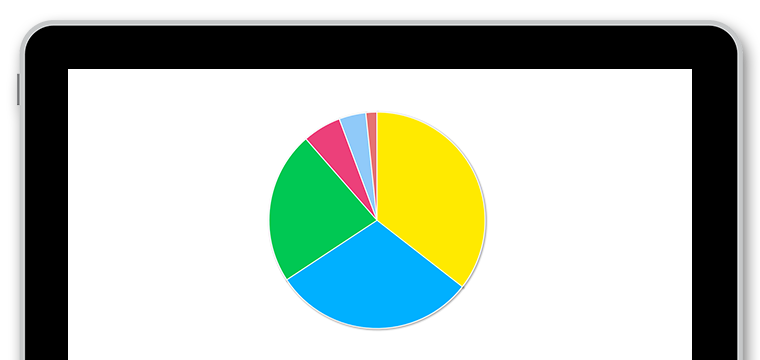

El sistema doeet recoge en tiempo real los estados de funcionamiento de las máquinas (marcha, paro, tiempo no operativo) mediante el sistema MES de captura de datos en planta y calcula los porcentajes de las máquinas en cada estado.

doeet recoge también las justificaciones de paros que realizan los operarios a pie de máquina mediante los terminales HMI. Podemos personalizar las causas de paro y agruparlas en categorías, para que sea rápido y sencillo para el operario indicarlas a pie de máquina.

- Conoce el tiempo de disponibilidad real de tus máquinas y lo que se ha desviado con respecto a su objetivo.

- Conoce en tiempo real las horas de máquina en marcha, en paro y los tiempos no operativos.

- Conoce las causas de los paros, su frecuencia y su evolución al aplicar acciones de mejora en la producción.

De la disponibilidad real a la alta disponibilidad OEE

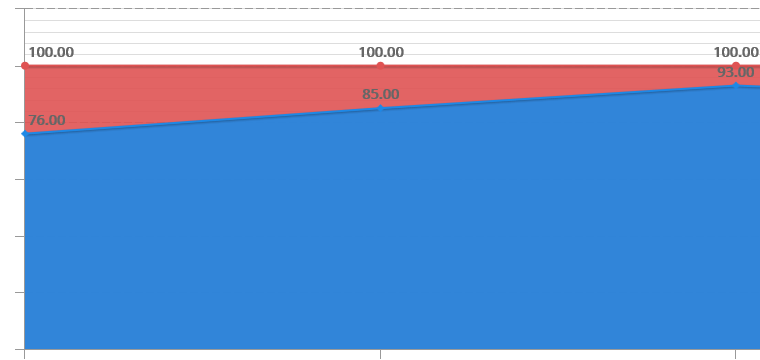

doeet indica la disponibilidad real de todas las líneas de producción y compara estos valores con nuestros objetivos de alta disponibilidad OEE, para analizar su desviación y las causas que lo producen.

Los objetivos de disponibilidad OEE por línea, por turno o por referencia se toman como referencia para medir la desviación de disponibilidad y realizar indicaciones informativas y visuales.

doeet también muestra el detalle de horas de máquina en marcha real (HMMR), marcha teórica (HMMT), paro real (HMPR) y paro teórica (HMPT), así como las unidades totales producidas.

Analiza tus paros por línea, turno, orden, referencia

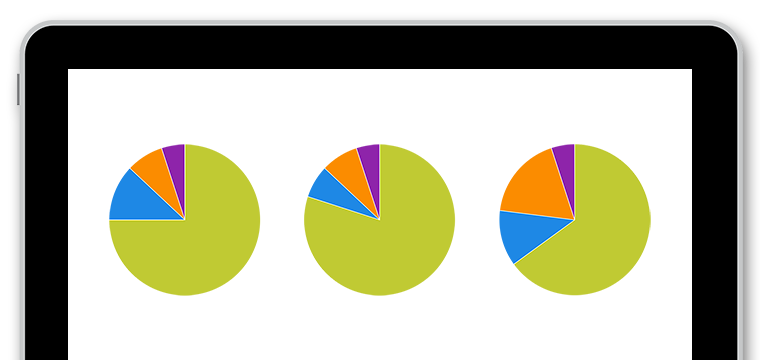

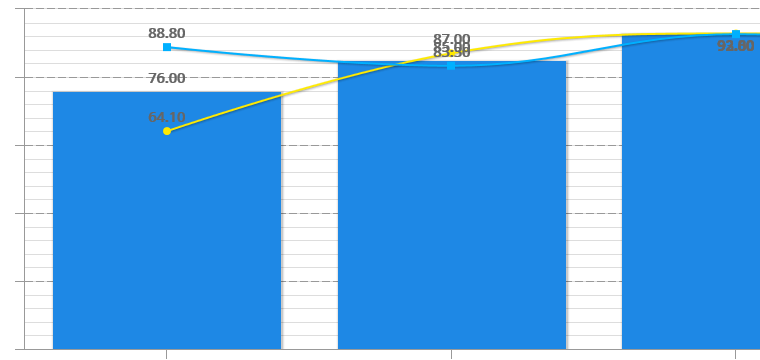

doeet permite filtrar la información de la producción por línea, referencia, orden de fabricación o turno, para profundizar en las causas que provocan la bajada de disponibilidad.

La disponibilidad por línea indica la disponibilidad OEE real recogida de cada una de las líneas de producción y su evolución cronológica, así como los objetivos de alta disponibilidad para cada línea.

doeet también muestra en detalle las horas de máquina en marcha real (HMMR), paro real (HMPR) y HM(PTB), así como las unidades totales producidas en cada una de las líneas.

Conoce tus causas de paros…

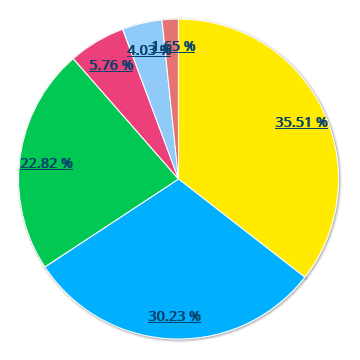

Los paros productivos suelen agruparse para su análisis y mejora en distintos grupos de paros, habitualmente causas organizativas, averías, limpiezas, cambios, etc.

doeet nos permite personalizar las causas de paros más habituales en nuestra Producción y agruparlas en categorías, de manera que resulte sencillo y rápido para el operario realizar la justificación de los paros a pie de máquina mediante el terminal doeet.

… y reduce las más frecuentes

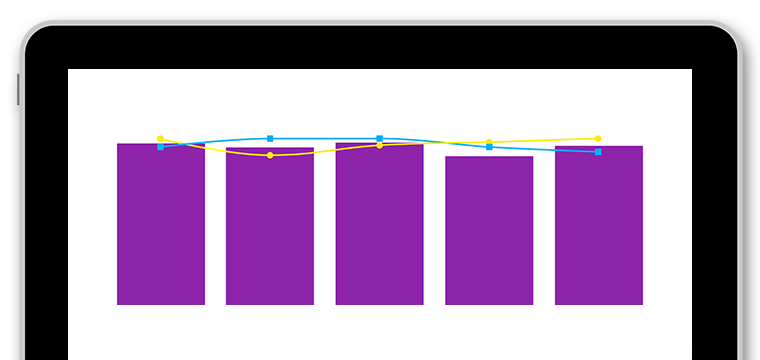

Analizar las causas de paro que se dan con mayor frecuencia y tomar medidas para evitarlas va a incrementar la disponibilidad OEE de nuestras máquinas y operarios y mejorar tu productividad.

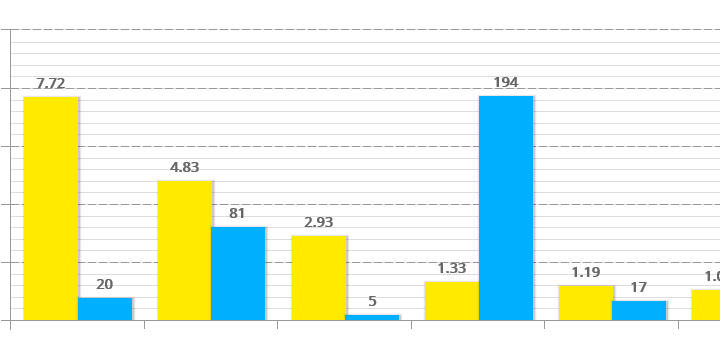

doeet representa las 10 causas de paro que implican una mayor pérdida de disponibilidad OEE y de productividad en horas y porcentaje.

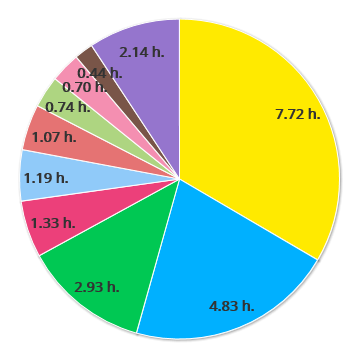

Horas y frecuencia de los paros y micro-paros

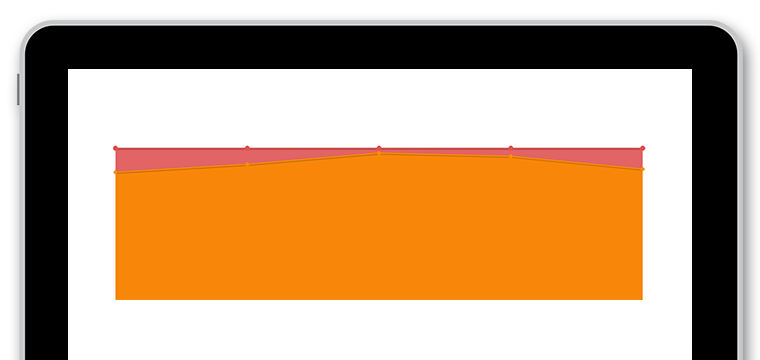

Existen paros que se producen pocas veces durante la producción pero que consumen una gran cantidad de tiempo, como las averías, y otras, como los microparos, que se dan con mucha frecuencia pero que suponen pocas horas de paro productivo.

Visualizar simultáneamente las horas y frecuencia de cada uno de los Paros más frecuentes nos ayuda a comprender cómo afecta cada causa de paro a nuestra Producción.

Alta disponibilidad OEE para la industria 4.0

La industria 4.0 marca retos importantes en la fabricación de productos, como la optimización de las operaciones y la utilización de sistemas más flexibles, más inteligentes y más disponibles.

Una parada no programada por fallo de los sistemas puede tener implicaciones muy graves para la producción y unos costes muy elevados. La industria de proceso a nivel mundial pierde un 5% de su producción anual debido a tiempos de inactividad no programados.

La alta disponibilidad OEE surge como respuesta a esta necesidad, asegurando que las máquinas, operarios, sistemas, se encuentren disponibles en todo momento y sin interrupciones.

La alta disponibilidad no es necesaria para todos los tipos de sistemas. En entornos industriales, existen sistemas críticos y otros sistemas que no lo son tanto. Una forma conocida de expresar la disponibilidad es mediante los “nueves”. Tres nueves de disponibilidad (99,9%) puede parecer un buen objetivo, pero dependiendo de la criticidad del proceso, puede llegar a ser catastrófico.

La base de la industria 4.0 es la disponibilidad de toda la información relevante en tiempo real, y se consigue conectando todas los elementos de la cadena de valor.

Price Waterhouse Cooper: “Opportunities and challenges of the industrial internet”

Fiabilidad, mantenibilidad, disponibilidad

En los sistemas de control de productividad en tiempo real, los tiempos de inactividad son parte fundamental en los sistemas de planificación empresarial. Las soluciones para mejorar nuestros indicadores de producción en planta pasan por el análisis del OEE y los factores que lo componen: disponibilidad, rendimiento y calidad.Los puntos a tener en cuenta cuando se elige un sistema de alta disponibilidad OEE se basan en tres indicadores que nos van a ayudar a analizar nuestros sistemas de planta: Fiabilidad, mantenibilidad y disponibilidad.

Fiabilidad

La fiabilidad es la probabilidad que un dispositivo realizará la función para la que está diseñado en unas condiciones específicas y un periodo de tiempo especifico, y se cuantifica con el promedio del tiempo entre fallos de un sistema (MTBF).

La eliminación de las principales causas de fallos de máquinas aumenta significativamente el MTBF. Por ese motivo, lo primero que hay que hacer es identificar los elementos con más fallos e intentar eliminarlos o mitigar sus fallos. Así nos aseguramos de que el MTBF global de nuestro sistema aumenta y por lo tanto la fiabilidad.

Fiabilidad =

Tiempo total de fabricación

Número total de fallos

Mantenibilidad

La mantenibilidad mide cuánto tarda una máquina en volver a un estado normal de operación después de un fallo en el sistema, y se mide con el tiempo promedio de reparación (MTTR). Este valor es más difícil de calcular, ya que depende del tiempo de repuesto y de la complejidad de la máquina o del fallo producido.

El tiempo promedio de reparación puede variar de minutos a semanas.

El tiempo promedio de reparación (MTTR) es dificil de calcular y puede variar de minutos a semanas.

Disponibilidad

La disponibilidad es una función de la fiabilidad y mantenibilidad, y define el porcentaje de tiempo que el sistema está operativo.

Maximizar la disponibilidad requiere incrementar el MTBF y disminuir el MTTR.

La disponibilidad se puede calcular con la ecuación: